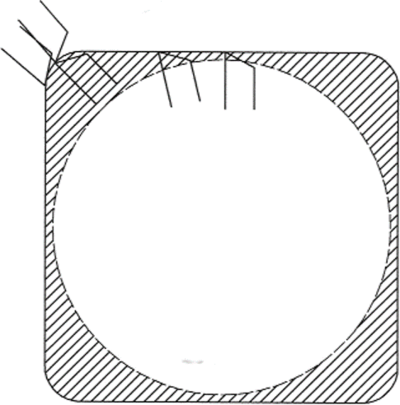

Profilbearbeitung / Mehrkantbohren

Polygon oder Freiflächenformen mit dem Formbore Systemwerkzeug

Einsatzgebiet Anwendung

Anwendung: Ob Ablösung von Räumen, Erodieren oder Fräsen – schnelle Änderungen im Bearbeitungsprozess sind mit Formbore kein Problem

Maschinentyp: Formbore-Systemwerkzeuge sind einsetzbar auf Fräsmaschinen, Bearbeitungszentren, Drehmaschinen sowie Sondermaschinen

Merkmale

- keine Synchronabstimmung zur Maschine nötig

- unabhängig von der Drehmaschinenspindel

- Grundlochbohrung ohne Restspäne

Vorteile

- dauerhafte Maßhaltigkeit durch Korrektur des Schneidenverschleißes

- nahezu verschleiß- und wartungsfreies Arbeiten

- drastische Reduzierung der Bearbeitungszeit

- ausgelegt für unterschiedlichste Profilformen und Formgrößen

Beschreibung / Eigenschaften

So anpassungsfähig und unabhängig wie überzeugend: mit Formbore - Systemwerkzeugen können erstmals Formprofile sowie Innen- und Außenkonturenin großer Vielfalt mit höchster Präzision durch einfaches Bohren und Überdrehen auch auf herkömmlichen Bearbeitungszentren gefertigt werden.

Es muss keine Synchronabstimmung zur Maschinenspindel errechnet und programmiert werden. Formbore-Systemwerkzeuge sind für unterschiedlichste Profilformen und Profilgrößen auslegbar. Sie ermöglichen Änderungen im Bearbeitungsprozess wie z.B. die Ablösung von Räumen, Erodieren oder Fräsen.

Formbore-Systemwerkzeuge reduzieren die Bearbeitungszeit im Vergleich zu den bisher bekannten Vorgehensweisen ganz erheblich. Zusätzlich bieten sie noch Vorteile wie Grundlochbohrung ohne Restspäne oder dauerhafte Maßhaltigkeit durch Korrektur des Schneidenverschleißes. Beim Einsatz auf Bearbeitungszentren und Fräsmaschinen sind die Drehmomentstützen und die modularen Werkzeugaufnahmen identisch mit denen der bewährten Bilz-Gewindeschneidapparate Typ GNCK / GNCN.

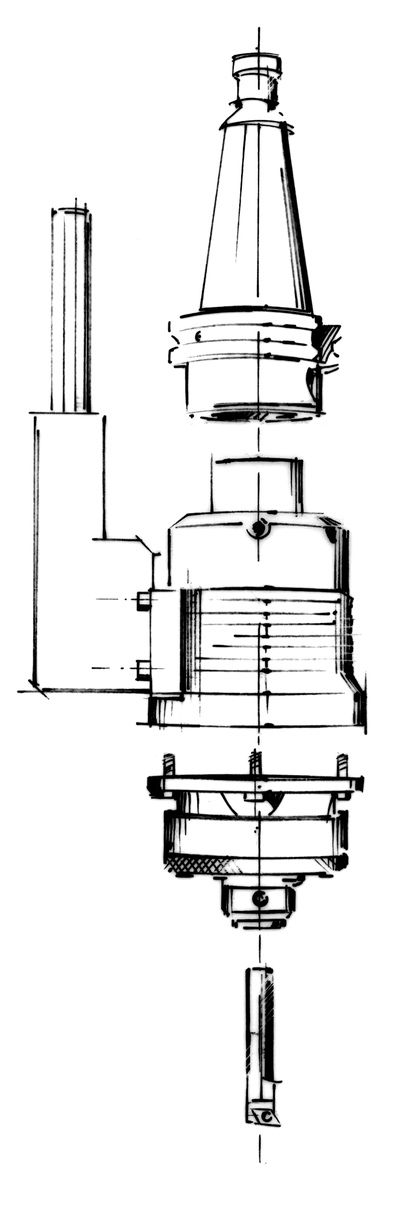

Ausführung und Arbeitsweise der Formbore-Systemwerkzeuge

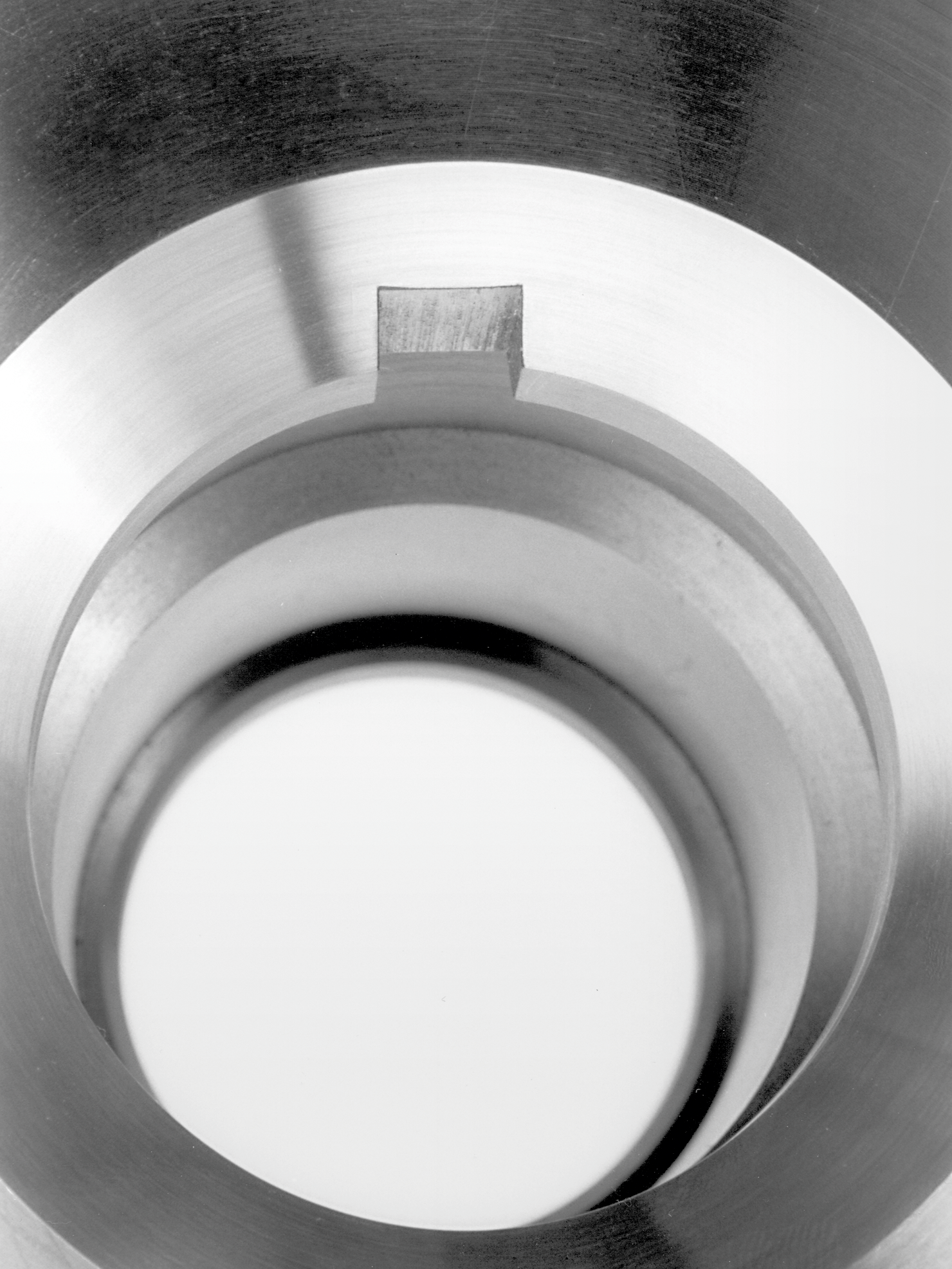

Formbore-Systemwerkzeuge bestehen im Wesentlichen aus zwei Komponenten: einem Antrieb und dem Bohrkopf. Der rotierende Antriebsschaft ist in einem Gehäuse gelagert. Die drehmomentgestützte Zwangssteuerung definiert den Bewegungsablauf des Bohrkopfes. Die Auslenkung der Schneide wird durch rein rollende Elemente erzeugt. Formbore-Systemwerkzeuge arbeiten somit praktisch verschleiß- und wartungsfrei. Sie sind zur Bearbeitung nahezu aller Werkstoffe bis 900 N/mm2 Festigkeit geeignet.

Für die Innenbearbeitung wird zunächst eine Vorbohrung, bis max. 0,5 mm Durchmesser kleiner als die Schlüsselweite (SW), hergestellt. Mit profilangepasster Drehzahl und werkstoffentsprechendem Vorschub folgt die eigentliche Formbohrung in einem Arbeitsgang.

Das Formbore-Systemwerkzeug ist ein System für praxisnahe Vielseitigkeit, Flexibilität, Zeit- und Kostenersparnis in der täglichen Arbeit. Überzeugen Sie sich selbst von den Vorteilen der Formbore-Systemwerkzeuge! Nennen Sie uns Ihre Bearbeitungsanforderungen, und Sie erhalten umgehend unsere Werkzeugempfehlung.

Häufig gestellt Fragen / FAQs

Vorteile gegenüber Stossen

- Flanken sind immer gerade (mit stossen musst du einen sehr kleinen Winkel haben)

- Hohe Oberflächenqualität

- Exakten Konturgeometrie in der Toleranzqualität H11

- Kann einfach auch auf Multi-banc maschine eingesetzt werden (platzgründen)

- Einen sehr geringen Verschleiß der Mechanik

- Sauberen Bohrungsgrund bei Grundlochbohrungen

- Werkstück in einer Aufspannung fertigen

Welche Profile kann das formbore-Systemwerkzeug herstellen?

Standardformen sind:

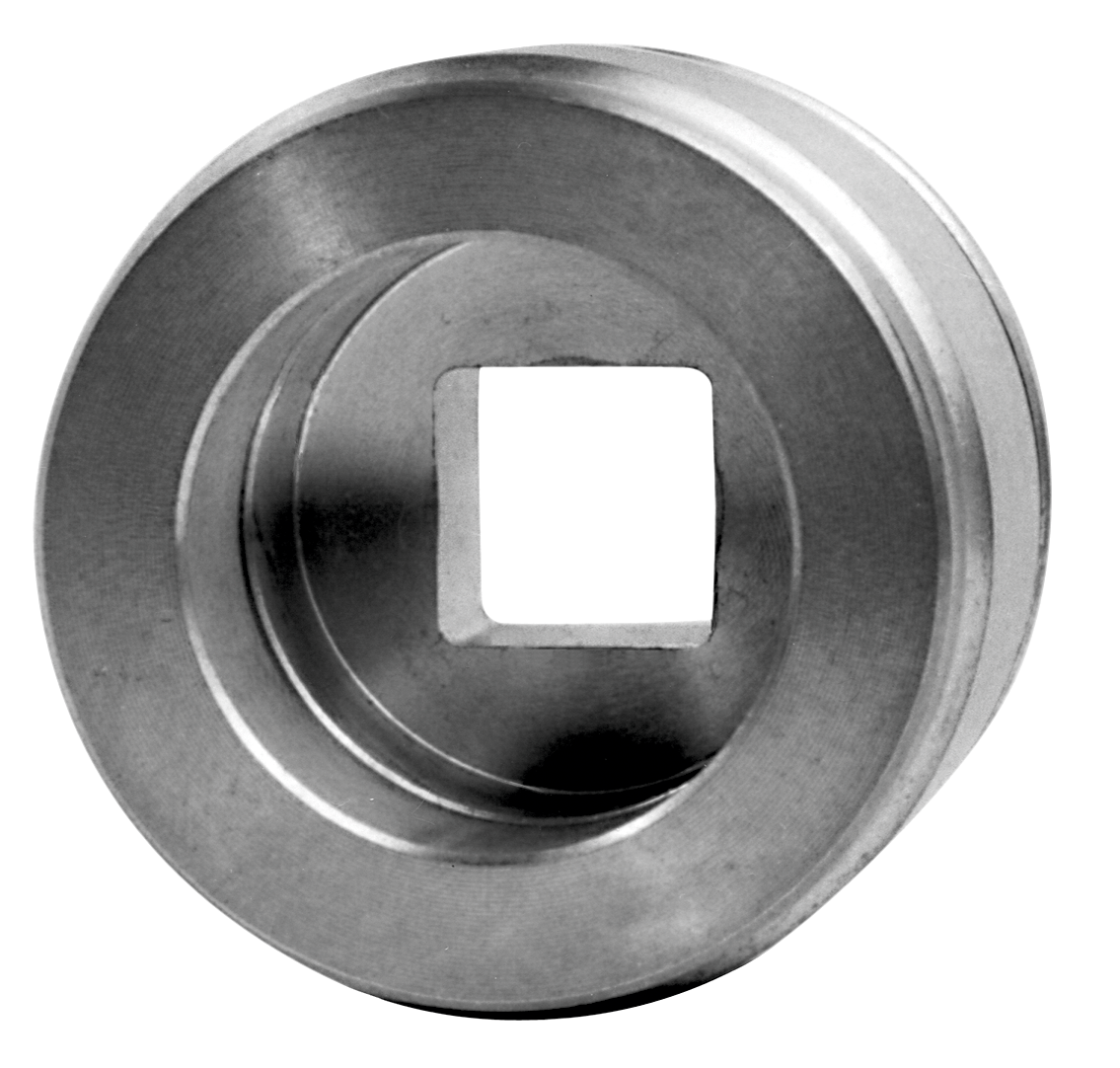

- Vierkante

- Sechskante

Halbstandardformen sind:

- Fläche am Zylinder

- Schlüsselfläche

- Achtkante

- Polygone

Sonderformen sind:

- Rauten

Des Weiteren können Sterne, z.B. Zwölfecke, hergestellt werden. Ein Zwölfeckstern wird wie 2 Sechskante behandelt, d.h. zwei Schnitte sind erforderlich. Nach Beendigung des ersten Schnittes wird die Lage des Werkstückes verstellt. Im zweiten Schnitt wird das Werkstück dann fertig bearbeitet.

Was kann mit dem formbore-Systemwerkzeug wie bearbeitet werden?

In Abhängigkeit von Form und Werkstoff liegen die erreichbaren Genauigkeiten bis zu 0,03 mm

Toleranz, gemessen über die Schlüsselweite (SW). Die Balligkeit liegt bei ca. 0,02 mm.

Die Eckenradien werden wie folgt berücksichtigt:

- Vierkant: Eckenradius 10 % von SW

- Sechskant: Eckenradius 4 % von SW

Kleinere und größere Eckenradien sind möglich und bereits hergestellt worden. Sie erfordern eine individuelle Berechnung und Prüfung der Schnittbedingungen.

Änderungen in der Schneidengeometrie der Schneidkörper bzw. der Ausbohrstähle können evtl. erforderlich sein. Untersuchungen und Angaben dazu erfolgen auf gezielte Anfrage hin (Zeichnung vom Kunden erforderlich).

Bei formbore-Systemwerkzeugen der Größe 1 liegen die Bearbeitungstiefen bei max. 35 mm, bei Größe 2 liegen die Bearbeitungstiefen bei max. 50 mm. Bei einer Außenbearbeitung muss die Kundenanforderung geprüft werden.

Die Lage der Form lässt sich bestimmen. Das bedeutet z.B., dass festgelegt werden kann, ob der Sechskant auf der Spitze oder auf der Fläche steht. Bei Drehmaschinen ist diese Lagebestimmung am einfachsten durch eine Spindelorientierung zu erreichen. Ebenfalls problemlos kann das Werkzeug durch Versetzen des Antriebkopfes auf dem Gehäuse in seiner Lage kontrolliert umgestellt werden.

Die erreichten Maße können korrigiert werden. Das formbore-Systemwerkzeug verfügt über eine skalierte Exzenterbuchse, die eine Verstellung von +/- 0,2 mm zulässt. Bei größeren Formen kann die Verstellung über eine spezielle Stellschraube am Ausbohrstahl durchgeführt werden.

Wie muss vorbearbeitet werden, bevor mit dem formbore-Systemwerkzeug fertigbearbeitet wird?

Wenn ein geschlossenes Profil gewünscht wird, empfehlen wir, bei Innenprofilen 0,5 mm

unter das Nennmaß zu gehen.

Bei der Außenbearbeitung sollte das Rohmaß 0,5 mm über dem größten Fertigmaß liegen.

Wie viele Kurvenblöcke und Ausbohrstähle werden benötigt?

Es ist bekannt, dass das formbore-Systemwerkzeug ein mechanisch kontrolliertes Werkzeug ist, welches durch Kurvenblöcke ausgelenkt wird.

Prinzipiell gilt: für jedes Profil und für jede Größe eines Profils ist ein separater Kurvenblock erforderlich.

Ebenfalls müssen unterschiedliche Ausbohrstähle bzw. Überdrehstähle verwendet werden.

Allerdings können gleiche formbore-Stähle sowohl für Vierkante als auch für Sechskante und weitere Formen verwendet werden.

Kann der Anwender die Kurvenblöcke selbst tauschen?

Mit der Lieferung stellen wir eine Bedienungsanleitung für den Kurvenwechsel zur Verfügung.

Der Kurvenwechsel dauert ca. 5 Minuten.

Woher weiss der Anwender, welche Kurve eingebaut ist?

Im Antriebskopf des formbore-Systemwerkzeuges befindet sich ein Anzeigefenster. Dort ist die Bezeichnung des Kurvenblockes sichtbar. Für die Kurvenblöcke wurde eine Codierung entwickelt, die auf einem separaten Arbeitsblatt im Einzelnen beschrieben wird.

Was muss beim Einsatz beachtet werden?

Für formbore-Systemwerkzeuge gilt eine Drehzahlbegrenzung.

- Größe 1: maximal 1000 min-1

- Größe 2: maximal 500 min-1

Hinweis:

Die Drehzahlbegrenzung gilt sowohl für den Betrieb als auch für den Leerlauf!

Letztere Einschränkung ist vor allen Dingen wichtig, wenn der Einsatz eines formbore-Systemwerkzeuges auf einer Drehmaschine geplant wird, die über einen Revolver mit Zentralantrieb verfügt.

Sind Innen- und Außenkonturen gleich zu behandeln?

Zunächst einmal gilt, dass sowohl für die Innen- als auch für die Außenbearbeitung eines definierten Profils ein und derselbe formbore-Bohrkopf und formbore-Kurvenblock

verwendet werden können.

Der Unterschied liegt in der Auswahl eines formbore-Ausbohrstahles bzw. eines formbore-Überdrehstahles.

Bei der Außenbearbeitung ist mit reduzierten Werten zu arbeiten. Abhängig von der Bearbeitung muss die Überdrehlänge teilweise reduziert werden, um das Werkzeug stabil zu halten, damit ein Drall vermieden wird.

Kann bei formbore-Systemwerkzeugen Kühlmittel eingesetzt werden?

Alle formbore-Systemwerkzeuge haben eine Dichtung, die das von außen zugeführte Kühlmittel

daran hindert, in den formbore-Kopf einzudringen. Diese Dichtung verhindert außerdem das Eindringen von Spänen.

Eine Variante für Innere Kühlmitteldurchführung ist nicht geplant und auch nicht sinnvoll.

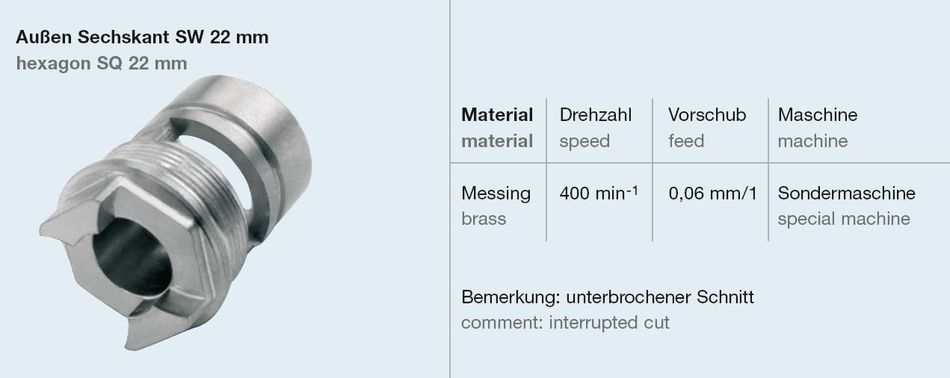

Bearbeitungsbeispiele

Ansprechpartner